Desenvolvimento

BM-1610/BM-1609/BM-1604 – Geração automática de ordens de produção de produtos e subprodutos dos níveis da ficha técnica

Versão

5

Release

41 / 43

Autor

Jaciara Silva

Processo: Produção

Nome do Processo: Geração automática de pré-fase

Acesso

Produção\Pré-Fase\Gera Pedidos

Motivação

O recurso de geração automática de ordens de produção vinculadas aos pedidos de venda já é conhecido dos usuários do sistema. Este recurso foi implementado para permitir a geração automática de ordens de produção para subprodutos, ou seja, quando o produto final for composto por outros produtos acabados ou matérias-primas que também serão produzidas pela empresa. Neste caso, para chegar ao produto final, o sistema poderá gerar as ordens de produção para os subprodutos ou matérias-primas necessárias.

Ao ser acionado o recurso, o sistema irá verificar pela ficha técnica do produto quais os itens necessários para a produzir o item do pedido de venda e, se o item do pedido consumir algum subproduto ou matéria-prima que necessitar ser produzida, será gerada também a ordem de produção. Este processo descerá até o último nível de necessidade da cadeia de produção.

De acordo com a ficha técnica dos subprodutos ou matérias-primas, o sistema fará os cálculos das necessidades de materiais e os empenhos respectivos para atender a cadeia produtiva dos itens do pedido de venda.

O sistema também fará o empenho dos subprodutos, ou matérias-primas, assim que finalizar o andamento da produção, para garantir que estes sejam destinados ao pedido de venda para o qual as ordens foram geradas.

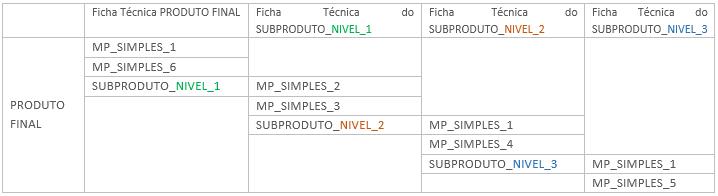

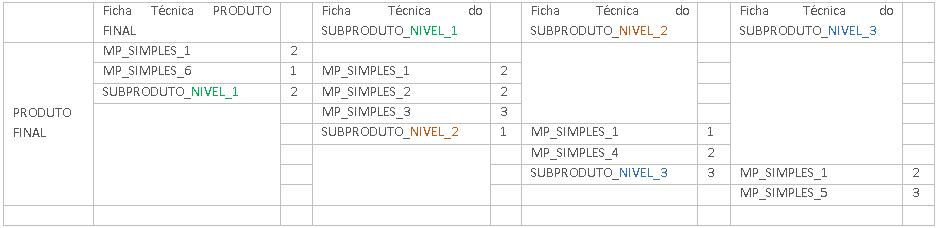

Observe no gráfico abaixo como seria o processo para atender um pedido de venda para o produto final em nosso exemplo.

Para produzir o PRODUTO FINAL temos uma ficha técnica informando que serão necessários os itens: matéria-prima simples 1, matéria-prima simples 6 e um subproduto.

A partir deste ponto, o novo recurso entra em ação porque, ao utilizar um subproduto (que é um produto acabado), o sistema irá verificar se há estoque disponível e, se não houver, será incluída automaticamente uma ordem de produção para que ele seja produzido.

Vamos colocar níveis apenas para efeito de visualização do processo. Chamaremos o primeiro subproduto de NÍVEL_1, isso facilitará o entendimento do processo.

Então, para atender o pedido do produto final, será necessário produzir antes o supbproduto_nível_1, que também deve ter sua própria ficha técnica para gerar uma ordem de produção. Ao analisar a ficha técnica do subproduto_nível_1, percebemos que ele irá consumir outros três itens: matéria-prima simples 2, matéria-prima simples 3 e outro subproduto (que também é um produto acabado) e vamos chama-lo de NÍVEL_2.

Novamente, o sistema irá analisar o estoque para ver se existe quantidade disponível do subproduto_nível_2 e, se não houver, também será gerada uma ordem de produção para ele.

O subproduto_nível_2 deverá ter sua ficha técnica para que seja gerada uma ordem de produção para ele e ao analisá-la podemos ver sua necessidade de consumo: matéria-prima simples 1, matéria-prima simples 4 e mais um subproduto, o NÍVEL_3. Este também deverá ter sua ficha técnica para eu seja gerada uma ordem de produção para ele, caso não tenha quantidade em estoque.

Este comportamento irá se repetir até o último nível do processo de produção do PRODUTO FINAL. Enquanto não for finalizada a produção dos subprodutos, o produto final não poderá ser finalizado e seu pedido de venda não poderá ser atendido.

Assim que o subproduto nível_3 estiver pronto ele será reservado para ser utilizado na produção do subproduto nível_2. Quando o subproduto nível_2 estiver pronto também será reservado para ser utilizado na produção do subproduto nível_1 e, este, também, será reservado assim que estiver pronto, garantindo que o produto final possa ser produzido para atender ao pedido de venda, que gerou todas estas ordens de produção em sequencia.

O processo parece complicado, mas o Millennium foi customizado para controlar todas as análises de estoques de matérias-primas e subprodutos empregados e as gerações de ordens de produção, caso sejam necessárias. Ao usuário caberá fazer o cadastro correto dos produtos finais, matérias-primas, subprodutos (que nada mais são que produtos acabados também) e as fichas técnicas com seus consumos.

Lembrando que é fundamental que as fichas técnicas estejam preenchidas corretamente para que o processo seja finalizado sem falhas.

Em Vendas\Pedidos de Venda, a opção de marcar o campo Reserva é do cliente. Se houver itens no estoque do produto acabado final, sistema permitirá o empenho sem problemas.

Parâmetros

Em Produção\Configurações Gerais, na guia Empenho e Baixa, o campo Bloquear Empenho sem Estoque deverá estar obrigatoriamente ligado, para que o processo funcione corretamente.

Em Produção\Cadastros, ter fichas técnicas para todos os produtos, subprodutos e/ou matérias-primas envolvidas na cadeia produtiva do item.

Atenção! No caso dos subprodutos, a ficha técnica poderá ser cadastrada tanto como produto acabado quanto matéria-prima.

Entradas

Vamos imaginar a seguinte situação:

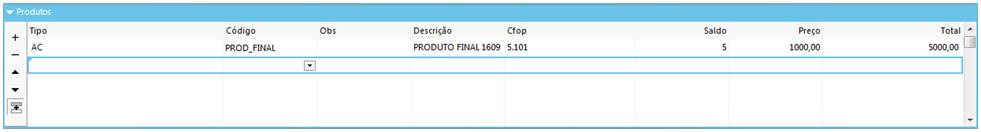

A empresa inclui o pedido de venda de um produto final qualquer.

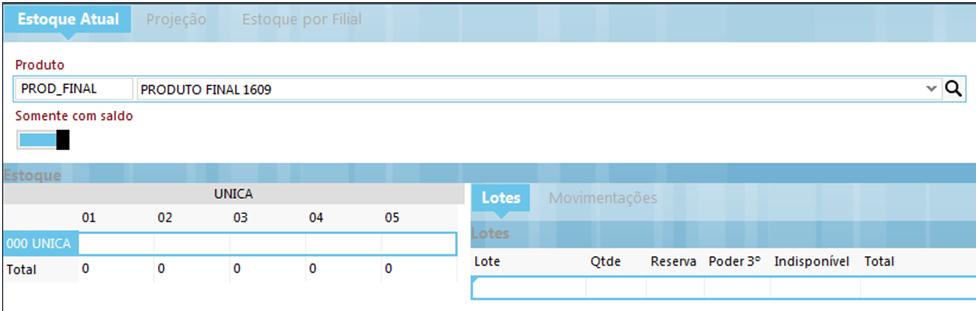

Vamos consultar o estoque do item e verificar se existe quantidade para atender ao pedido.

Muito bem, o estoque do produto está zerado e, portanto, a empresa terá que produzir para atender o pedido.

Analisando o estoque de matérias-primas simples necessárias no processo de produção do item temos:

MP_1 1.000 peças

MP_2 1.000 peças

MP_3 1.000 peças

MP_4 1.000 peças

MP_5 1.000 peças

MP_6 1.000 peças

Analisando o estoque dos subprodutos NÍVEL 1, NÍVEL 2 e NÍVEL 3, verificamos que não há quantidade disponível para utilizar na produção do produto final. Portanto, os subprodutos também deverão ser produzidos pela empresa.

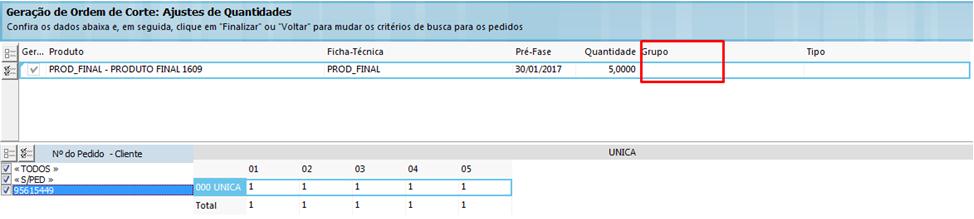

Gerar ordem de produção para o pedido de venda

Em Produção\Pré-Fase, no link Outras Funções, selecione a opção Gera Pedido. Nesta tela, faça uma busca para selecionar os pedidos para os quais devem ser geradas as ordens de produção. Vamos usar os campos de filtro de datas de emissão para localizar o pedido de venda que acabamos de incluir. Clique em Próximo Passo, para que o sistema selecione o pedido. Perceba que o campo Grupo ainda não está preenchido.

Selecione os pedidos a serem produzidos e finalize.

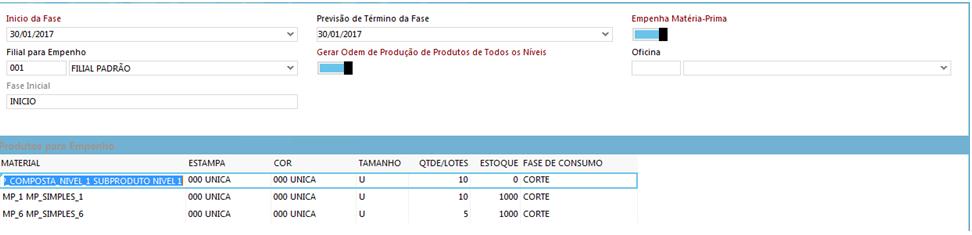

A seguir, faça uma nova consulta no cadastro de pré-fases e faça uma seleção para liberar para a produção. No momento de liberar as ordens para a produção, o usuário irá determinar ao sistema que gere todas as ordens de produção necessárias até o último nível do processo.

Ao ligar o flag Empenha Matéria-Prima, o sistema irá habilitar na tela o flag Gera Ordens de Produção de Produtos de Todos os Níveis, que determinará ao sistema que gere as ordens de produção necessárias até o final da cadeia produtiva do produto final. Perceba que ao mandar empenhar as matérias-primas, o sistema lista na tela as matérias-primas simples 1 e 2 e também o subproduto nível 1.

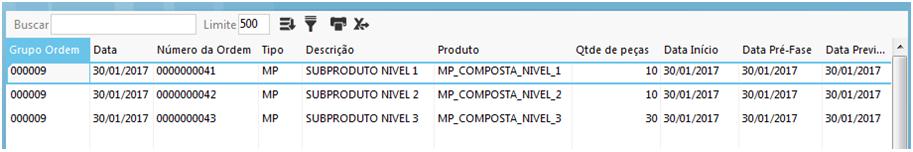

Agora faça uma nova consulta em PRODUÇÃO\Produção e veja que foram criadas outras três ordens de produção referentes aos subprodutos necessários para que o produto final possa ser produzido, conforme o modelo de produto final que usamos para o nosso exemplo. Perceba que foi gerado um número de grupo para as ordens.

Atenção! Ao liberar a ordem do produto final, as ordens geradas para os subprodutos já foram liberadas para produção e todas foram inseridas no mesmo grupo de ordens.

Andamento de produção dos subprodutos

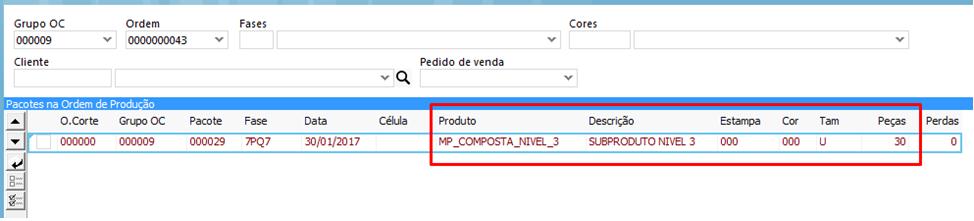

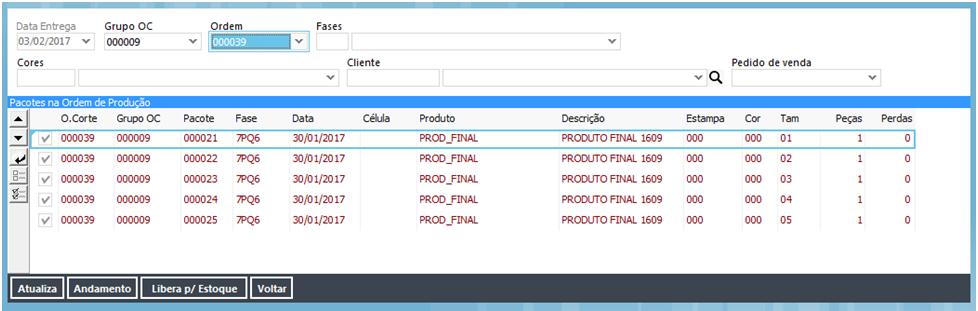

Em Produção\Andamento, selecione a opção Pacotes. Nesta tela, o usuário irá selecionar as ordens que entrarão em produção, com o auxílio dos campos de filtragem: Grupo de Ordem, Ordem, Fases, Cores, Cliente e/ou Pedido de Venda.

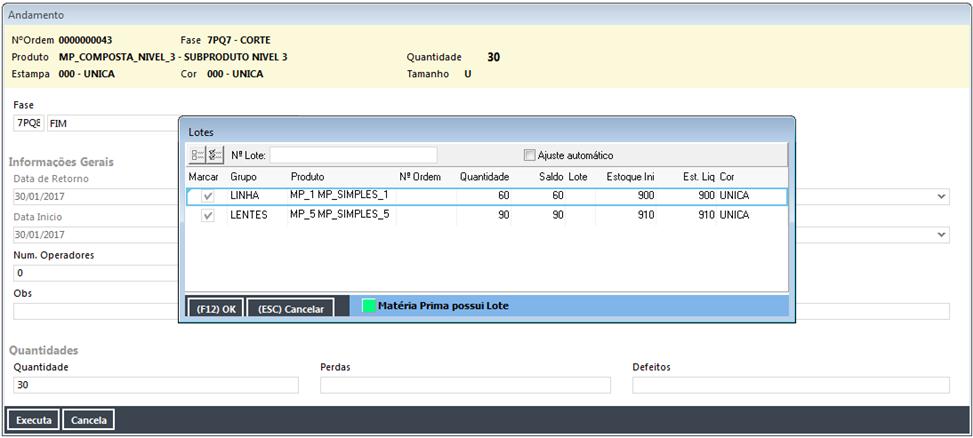

Vamos iniciar pelo subproduto_NIVEL_3 que, pelo nosso exemplo, é necessário para a produção dos subprodutos_NIVEL_2 e NIVEL_1.

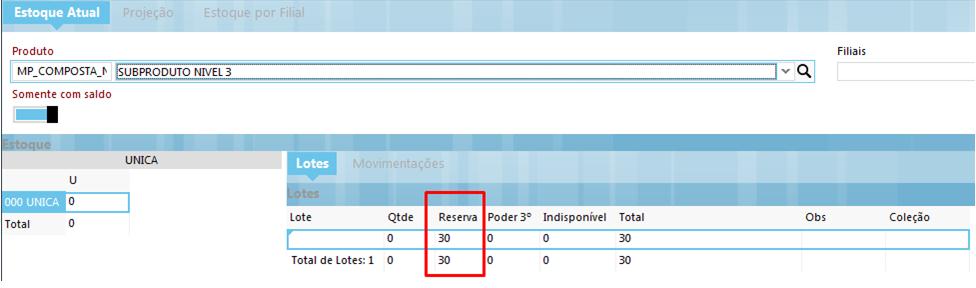

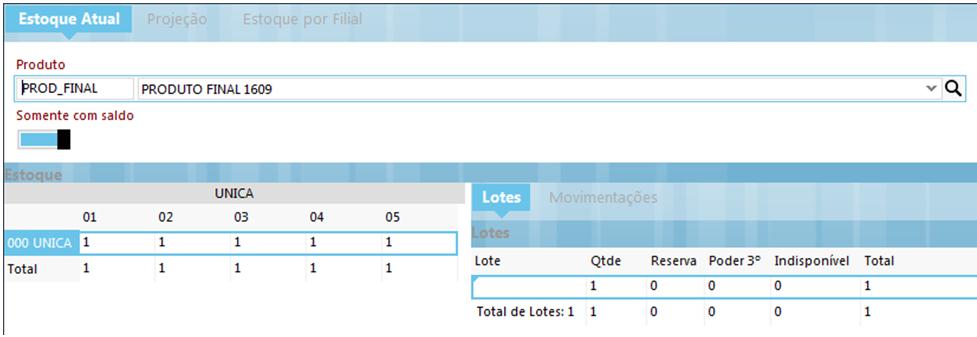

Ao finalizar o andamento, vamos liberar o produto para o estoque e fazer uma consulta no estoque do subproduto_NIVEL_3. Perceba que foram lançadas 30 peças no estoque do produto e que já foram empenhadas. É importante que a reserva seja feita para garantir que os itens sejam direcionados para o subproduto_NIVEL_2, conforme nosso exemplo.

Faça o andamento dos outros dois subprodutos para dar continuidade no processo.

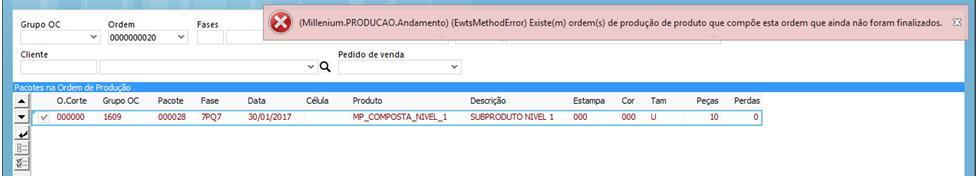

O sistema não permitirá a finalização de uma ordem de produção caso ela dependa da finalização de alguma outra ordem. Por exemplo, vamos tentar finalizar a ordem de produção do subproduto_NIVEL_1 sem que a ordem do subproduto_nivel_2 esteja pronta e liberada para o estoque.

Veja que o sistema emite uma mensagem de alerta informando sobre a necessidade de finalizar a produção de um componente.

Após finalizar a ordem do subproduto_NIVEL_2 e liberar para o estoque, finalize também a ordem do subproduto_NIVEL_1.

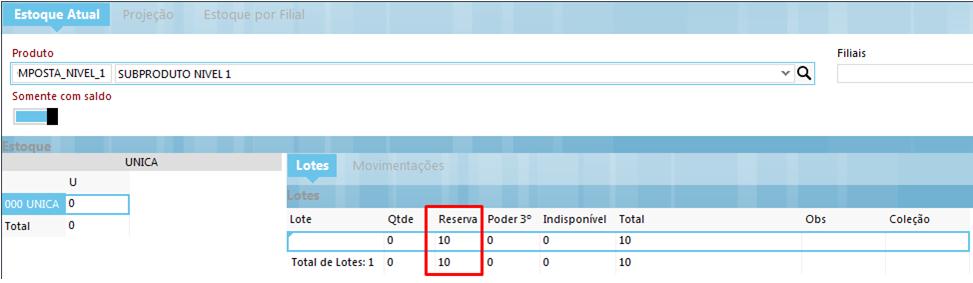

Faça uma consulta dos subprodutos_NIVEL_2 e NIVEL_1 e verifique que as quantidades foram lançadas e reservadas.

Ao finalizar a ordem do subproduto-NIVEL_1, a reserva do subproduto_NIVEL_2 será consumida e ficará somente a reserva do nível 1, que será consumida na ordem do produto final.

Atenção! Para efeito de demonstração, fizemos o andamento dos pacotes selecionando as ordens separadamente para que fosse possível mostrar todos os passos do processo. Mas o usuário poderá selecionar o grupo da ordem e fazer o andamento de todas as ordens do grupo juntas.

Andamento de produção do produto final

Na mesma tela de andamento por pacotes, selecione a ordem de produção gerada para o produto final. Apenas para lembrar, no início do processo foi feita a inclusão de um pedido de venda para o produto final solicitando 5 unidades, sendo uma para cada tamanho. Então, na ordem de produção teremos cinco pacotes, um para cada tamanho.

Vamos fazer o andamento e, após finalizar, liberar a produção para o estoque.

Validações

Faça uma consulta no estoque das matérias-primas utilizadas no processo e veja que foram baixadas de acordo com as quantidades das fichas técnicas.

E as quantidades dos subprodutos que estavam reservadas, agora devem estar zeradas porque foram usados na ordem do produto final.

Saídas

Faça uma consulta no estoque do produto final e veja que foram lançados cinco produtos, um para cada tamanho.

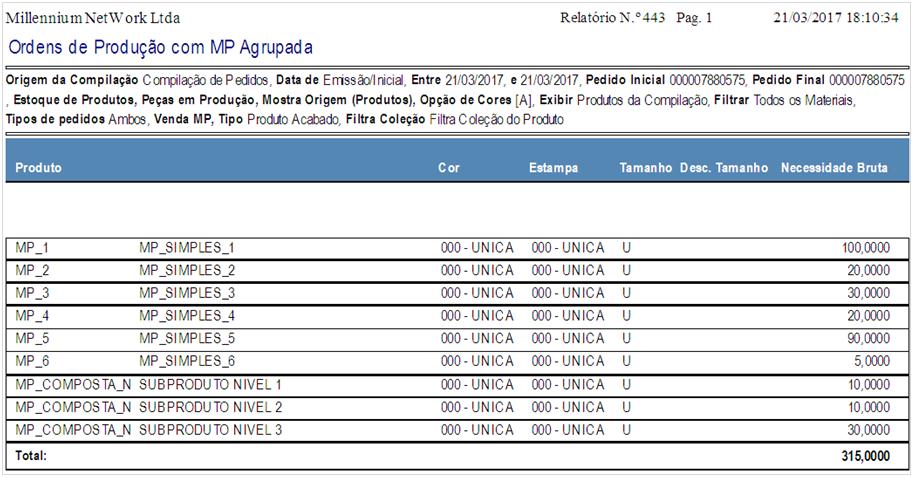

Relatório 443 – Ordens de Produção com MP Agrupada

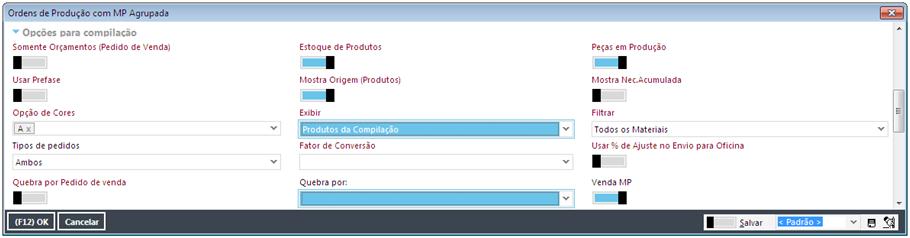

Este relatório é uma consequencia do processo descrito acima. Ele imprimirá as quantidades de matérias-primas necessárias para produzir os itens dos pedidos de vendas, respeitando os subníveis das ordens de produção geradas para os subprodutos necessários na produção do produto final.

Em Produção\Relatórios\Necessidade, selecione o relatório 443.

A impressão do relatório poderá ser feita a partir dos pedidos de venda e pré-fases cadastradas, as ordens de produção em andamento e previsões de venda/produção, podendo inclusive selecioná-los por filiais.

Nos filtros para seleção, o usuário poderá escolher a ordem ou o grupo de ordens de corte ou até mesmo a fase do ciclo em que a ordem em andamento se encontre.

Então vamos imprimir o relatório de necessidade de materiais para produzir as 5 peças solicitadas no pedido que usamos para demonstrar este processo.

Em Origem da Compilação, vamos selecionar a opção Compilação de Pedidos (para buscar entre os pedidos de venda cadastrados no sistema). A seguir, vamos selecionar uma faixa de datas em que os pedidos foram emitidos, para delimitar um período. Vamos selecionar a filial 001, que foi a filial selecionada no pedido de venda. Os demais filtros serão usados para refinar a busca feita pelo sistema na geração do relatório.

Mas vamos fazer uma filtragem simples usando apenas a ordem de corte gerada pelo pedido de venda que cadastramos, para mostrar o resultado da impressão.

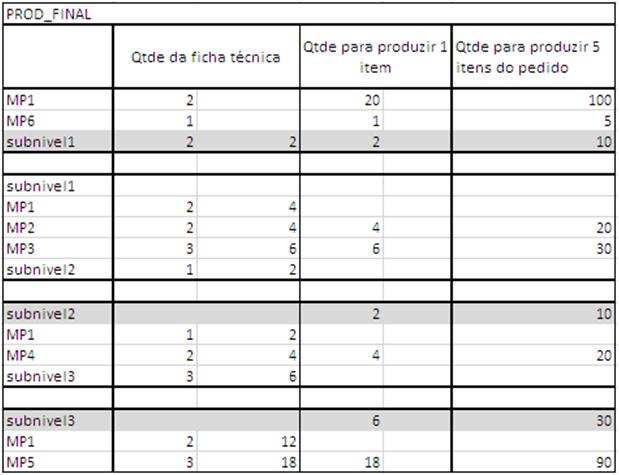

De acordo com a ficha técnica do produto final, as quantidades necessárias de matéria-prima para produzir uma unidade do produto são as seguintes:

Veja a seguir um exemplo de impressão com as necessidades de materiais para atender o pedido de 5 peças do produto final, que usamos como exemplo neste processo.

Observe na planilha abaixo como foram feitos os cálculos da necessidade para produzir 1 unidade do produto final e depois as 5 unidades do pedido de venda.